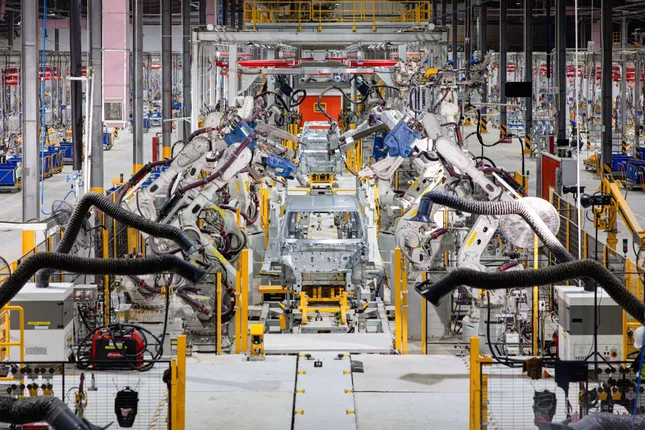

Cận cảnh dây chuyền sản xuất 200.000 xe/năm tại nhà máy VinFast Hà Tĩnh

Trên dây chuyền sản xuất hiện đại bậc nhất khu vực Đông Nam Á, với mức độ tự động hóa cao, áp dụng công nghệ tiên tiến từ các đối tác hàng đầu thế giới như ABB, DÜRR, FANUC, SIEMENS... , mỗi giờ, 35 chiếc ô tô điện VF 3, Minio Green hay EC Van có thể được xuất xưởng tại nhà máy sản xuất ô tô điện VinFast Hà Tĩnh.

|

Lễ khánh thành nhà máy ô tô điện VinFast Hà Tĩnh có sự hiện diện của Phó Thủ tướng Chính phủ Nguyễn Chí Dũng, Chủ tịch UBND tỉnh Hà Tĩnh Võ Trọng Hải, cùng Lãnh đạo, nguyên lãnh đạo các Ban, Bộ, ngành Trung ương và tỉnh Hà Tĩnh. |

Nhà máy sản xuất ô tô điện VinFast tại Khu Kinh tế Vũng Áng, Hà Tĩnh đã chính thức đi vào vận hành từ ngày 29/6/2025, đánh dấu bước tiến quan trọng trong chiến lược mở rộng công suất và thị phần của hãng xe Việt trên thị trường trong nước và quốc tế.

Theo ông Võ Trọng Hải, Chủ tịch UBND tỉnh Hà Tĩnh, việc khánh thành nhà máy VinFast Hà Tĩnh chỉ sau gần 7 tháng thi công và hoàn thiện “không chỉ là kì tích về tiến độ, mà còn là minh chứng sống động cho tinh thần ‘nghĩ lớn – làm nhanh – làm thật’, thể hiện quyết tâm cao độ của Tập đoàn Vingroup”.

|

Đây là cơ sở sản xuất thứ 2 chính thức đi vào vận hành và là dự án thứ 5 trong hệ thống nhà máy đang được VinFast triển khai trên toàn cầu. Trải rộng trên diện tích 360.000 m², nhà máy VinFast Hà Tĩnh sở hữu hệ thống dây chuyền sản xuất hiện đại bậc nhất khu vực Đông Nam Á với công suất giai đoạn đầu 200.000 xe/năm.

|

Nhà máy gồm các phân khu chức năng chính là xưởng Hàn thân vỏ, xưởng Sơn, xưởng Lắp ráp, kho Logistics cùng Trung tâm Kiểm định chất lượng, được đầu tư đồng bộ hệ thống dây chuyền tự động hóa cao, ứng dụng công nghệ từ các đối tác toàn cầu. Toàn bộ quy trình sản xuất tại đây tuân thủ chặt chẽ các tiêu chuẩn quốc tế như ISO 9001 (Hệ thống quản lý chất lượng), ISO 14001 (Hệ thống quản lý môi trường) và IATF 16949 (Hệ thống quản lý chất lượng ô tô quốc tế).

|

Xưởng Hàn thân vỏ được coi là “trái tim” của dây chuyền, nơi những robot hàn từ ABB, KUKA, FANUC lắp ghép và hàn các chi tiết kim loại thành khung vỏ hoàn chỉnh.

|

Công nghệ xúc giác (Haptic Technology) tích hợp trên robot cho phép thu thập thông tin về tương tác vật lý như lực, áp suất, nhiệt độ, kết cấu, giúp các thao tác hàn có độ chính xác tuyệt đối, tốc độ và hiệu suất vượt trội.

|

Sản phẩm hoàn thiện tại xưởng Hàn thân vỏ được kiểm tra khắt khe bằng hệ thống đo 3D laser, đảm bảo sai số gần như bằng 0 so với bản thiết kế.

|

Sau công đoạn hàn, thân xe được chuyển đến xưởng Sơn để xử lý bề mặt trên dây chuyền hiện đại.

|

Tiếp đến, thân xe được chuyển tự động vào xưởng Lắp ráp. Tại đây, dây chuyền gần 1,5 km tích hợp hệ thống băng tải thông minh và xe tự hành AGV. Xưởng Lắp ráp áp dụng công nghệ “Just-in-time” và “In-sequence” (Vừa đúng lúc – Đúng thứ tự) để mọi linh kiện đều được đưa đến đúng vị trí, đúng thời điểm.

|

Quy trình lắp ráp cuối cùng bao gồm cài đặt phần mềm điều khiển, đổ các chất lỏng cần thiết như dầu phanh, nước làm mát, ga điều hòa, dầu trợ lực. Dữ liệu xe sau đó được lưu trữ tự động trên hệ thống.

|

Mỗi chiếc xe trước khi xuất xưởng phải trải qua các bước kiểm tra nghiêm ngặt như đo độ rung, tiếng ồn, độ kín nước, cân bằng lốp, kiểm tra hệ thống đèn, còi, pin điện áp cao, khả năng sạc nhanh...

|

Cuối cùng, xe sẽ được thử nghiệm trên đường chạy dài 1 km với 10 địa hình mô phỏng thực tế nhằm đánh giá toàn diện khả năng vận hành trước khi bàn giao tới khách hàng.

|

Giai đoạn đầu, VinFast Hà Tĩnh tập trung sản xuất các mẫu xe điện đô thị cỡ nhỏ như VF 3, Minio Green, EC Van và một số mẫu xe mới trong lộ trình phát triển, phục vụ thị trường trong nước và hướng tới xuất khẩu.

|

Nhà máy VinFast Hà Tĩnh dự kiến tạo ra khoảng 6.000 việc làm ngay trong giai đoạn đầu và có thể mở rộng lên tới 15.000 lao động trong những năm tới. Song song với nhà máy sản xuất xe, VinFast đang xây dựng cụm nhà máy phụ trợ có tổng diện tích 240.000 m², hướng tới mục tiêu đẩy mạnh tỷ lệ nội địa hóa vượt mức 80% vào năm 2026.